アマダウエルドテックのアプリケーション

こんなところにアマダウエルドテックの製品が

開発・製造・販売・サービスまで一貫して展開

アマダウエルドテックは、レーザ溶接機、レーザ加工機、抵抗溶接機、及びそれらを組み込んだシステムの4本柱でトータルソリューションを展開する生産設備メーカーです。独創的な商品の技術開発と、優れたメンテナンス性や操作性といった付加価値と共に、装置単体からシステム商品まで、ワンストップでご提供できる体制を整えています。「お客様1社1社に最適化されたご提案」をもって、世界のモノづくりに貢献しております。

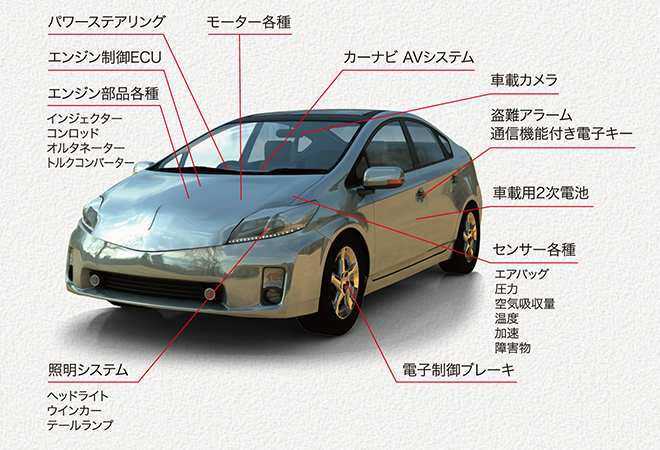

こんなところで当社製品が活躍しています!

ハイブリット車

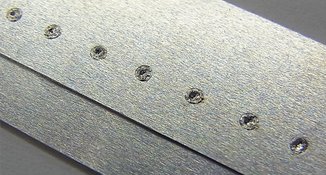

センサーの抵抗溶接イメージ

センサーの抵抗溶接イメージ エンジン部品のレーザ溶接イメージ

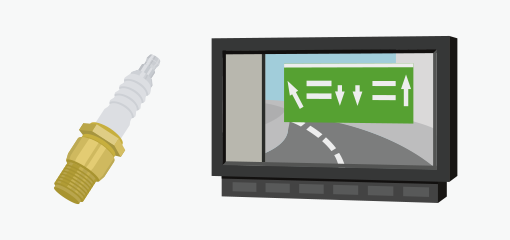

エンジン部品のレーザ溶接イメージスマートフォン

振動モーターのレーザ溶接イメージ

振動モーターのレーザ溶接イメージ電装部品

- EV・HV用車載電池溶接

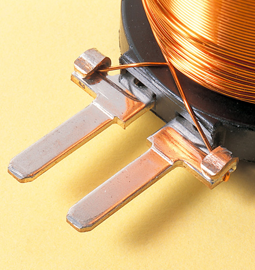

- モーターの溶接、ヒュージング

- カーナビ機器へのマーキング

- プラグの溶接

- ハーネスの溶接、加工

- 各種センサー、ECUバスバーの溶接

モーターのヒュージングイメージ

モーターのヒュージングイメージ半導体・IC

- シリコンウエハーへのマーキング

- IC・チップ部品へのマーキング、バリ取り

- 基板へのレーザ飯田付け

ICのマーキングイメージ

ICのマーキングイメージデジタル家電

- DVD・BD・HDDレコーダー部品の溶接・マーキング

- デジタルカメラ・ビデオカメラ構成部品への溶接、マーキング

モバイル

- リチウムイオン電池の溶接

- 携帯電話・スマートフォン・タブレット端末・音楽プレイヤーの溶接、マーキング

- スピーカー・振動モーターなどの溶接

ディスプレイ

- 液晶テレビのガラスへのマーキング

- 液晶バックライトの溶接

- ディスプレイ基板へのマーキング

パソコン

- キートップのマーキング

- ハードディスク部品の溶接

- 液晶バックライトの溶接

光通信

- レーザダイオード

- 光ファイバー用LDモジュール

- LEDモジュールなどの溶接

メディカル

- カテーテル、矯正ブリッジ、注射針の溶接

- メス、鉗子など医療器具へのマーキング

電子部品

- 各種センサーの溶接、マーキング

- 水晶デバイスの加工、マーキング

- コネクター、リレーの溶接

- コンデンサー、キャパシターの溶接

- 基板リペア、トリミング

- FET、IGBTの溶接

航空/宇宙

- 油圧バルブ

- ブッシュゴムへのマーキング

- タービン羽根の溶接

その他

- メガネフレームの抵抗ろう付け

- 万年筆のペン先の溶接

- 燃料棒の溶接

機械部品のマーキングイメージ

機械部品のマーキングイメージ